作って損はない!!

小さい木材の加工をトリマーの手持ち加工では限界がある。

作業スピードの面から見ても、トリマーテーブルのほうが圧倒的に早い。

そして何よりも、倣い加工とトリマーテーブルの相性はすこぶる良い。

なのでトリマーを使うなら、ぜひトリマーテーブルを作ってみてほしい。

材料費500円以下!

トリマーテーブルとは

合板の中心に穴がいており、そこからトリマービットが出ているテーブル。それがトリマーテーブル。

トリマーを手に持つ必要がなく、材料を両手で安定して動かくすことができる治具だ。

手持ちでトリマー加工するよりも加工精度、安定性、時間効率で優れる便利なテーブル。

トリマーテーブルを自作するメリット

自分で作ったほうが格安

トリマーテーブルは市販もされているけど、1万円以上する。

なのにできることは変わらない。

自作したほうが大きさも自由だし、拡張性も高い。

他の治具に比べると、作るのが簡単で安価なのでぜひチャレンジしてほしい。

このトリマーテーブルの発展形も作ったよ

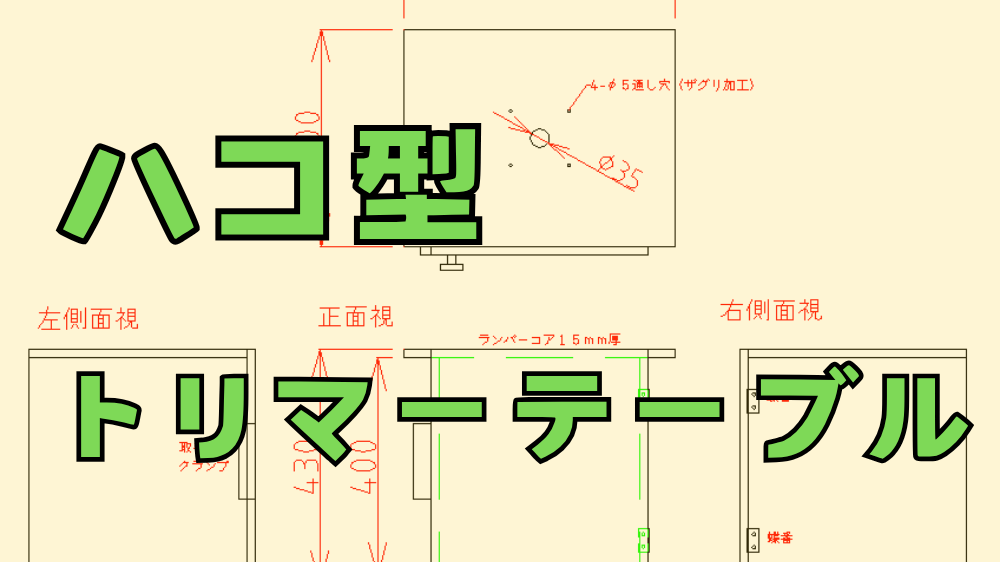

安定重視のBOXタイプ 図面あり

防音トリマーテーブルも作った

トリマーテーブルの作り方

材料一覧

- 天板:ランバーコア 500x500x15mm 1枚

- トリマー固定ビス :皿ビス M4x20mm 4コ

- ストレートガイド :角材 40x40x500mm

材料は平面が出ている材料を選ぼう。天板は合板、MDF、ランバーコアがいい。

今回は反りにくく、軽いランバーコアを選んだ。厚みは15mm。

シナ、ラワン合板や構造用合板でもOK。厚みは12~20mmくらいがいいかな。

あまり薄いと合板が湿気で反ることがある。厚すぎると短いビットが使えない。ちょうどいい厚みを選ぼう。

天板サイズ500x500はちょっと大きめ。400x400くらいでもいいかも。

ストレートガイド用の角材も直角と平面が出ている材料を選ぼう。合板を重ねて作ったほうが精度がいいかも。

今回は杉の角材で直線が出ているものを選別した。

皿ビスは盤面の板厚に合わせて選ぼう。板厚が20mmくらいあるとビスも25mmくらい必要。

製作手順

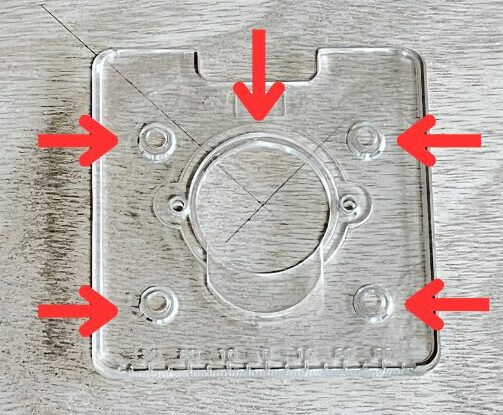

トリマーベースを分解

まずはトリマーベースを分解する。

ベースは筒と底板が4か所でビス止めされているので、ビスを外せば簡単に分解できる。

ビスは電動工具ではなく、ドライバーで外そう。トリマーベースが壊れたら目も当てられない。

盤面の加工

盤面の中心位置にトリマーベース用の穴を開けるために、その穴位置を正確にマーキングする。

そして盤面の表側から穴加工する。バリを少なくするため。

ビス穴4か所はφ5mm、中心穴はφ35mmで穴加工する。

ビス穴4か所はそこそこ正確に穴あけ加工が必要。今回は【センター一発】ビットを使って正確な位置を加工した。

今回はボアビット35mmを使って中心穴を加工した。トリマービットが通りさえすればいいので、きれいな円形にこだわる必要はない。トリマーを使って穴あけをしてもOK。ホールソーが楽だと思う。

皿ネジを使うのでネジ頭が天板から出ないように皿取錐でザグル。

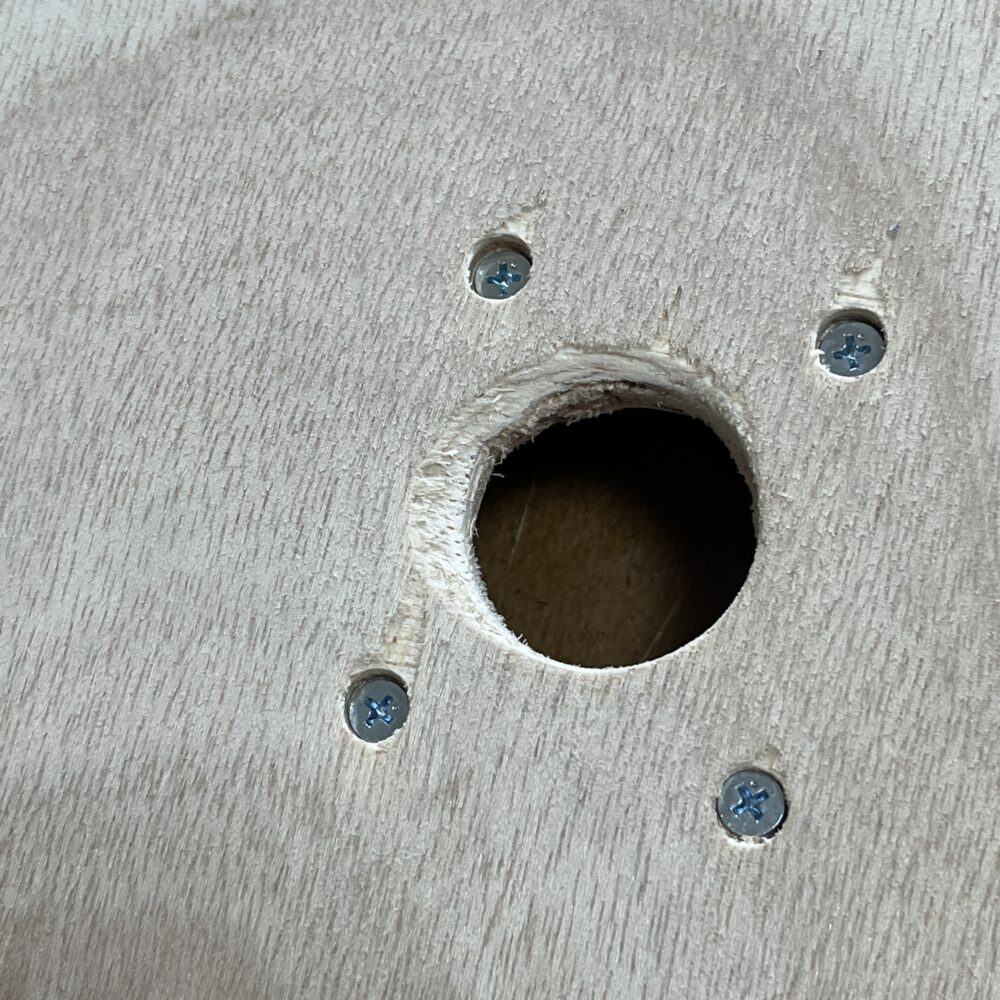

トリマーベースの組付け

トリマーベースを盤面にビスで組み付ける。ビスはM4-20mm皿ネジ。天板の厚さやザグリ深さでビスの長さは調整が必要。

以上で完成。

単純だけど、クランプしてやれば立派にトリマーテーブルとなる。

ストレートガイドを作る

直線の溝加工をするならストレートガイドもあったほうがいい。

安全性も兼ね備えるのでぜひ作っておこう。

直線が出ている杉の角材を使った。40x40x500mm。

角材にトリマーテーブルの穴35mmと同じくらいの半円形の溝を掘る。

ボアビットで加工してもいいし、手ノコでもOK。

ストレートガイドの使い方は簡単。

クランプするだけ。

まとめ

トリマーを使うなら作っておいて損のないトリマーテーブル。

1万円する市販品と遜色ないモノを自作できるのでぜひチャレンジしてほしい。

自作するとカスタムすることもできる。

僕は安定度を高めるためにBOXタイプにしたいし、防音性も高めたいと思っている。